Surface Finish ของ PCB คืออะไร

PCB Surface Finish คืออะไร

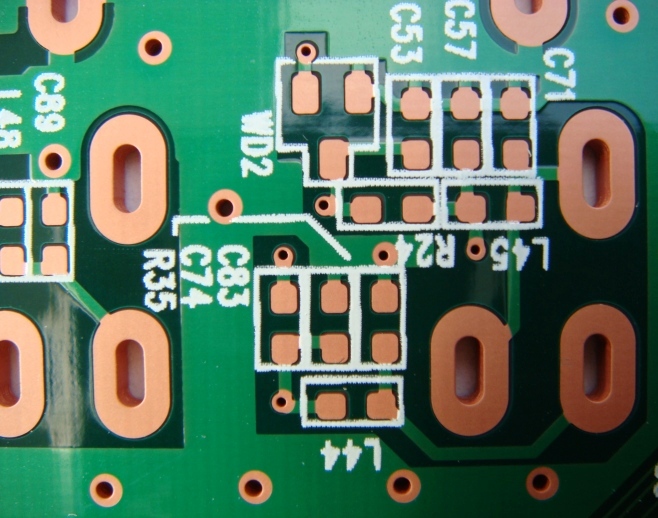

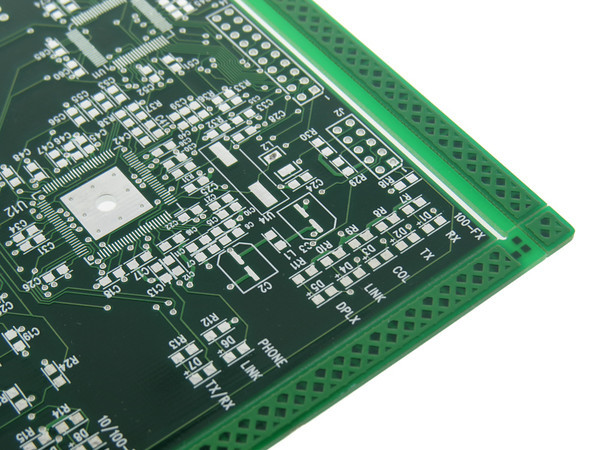

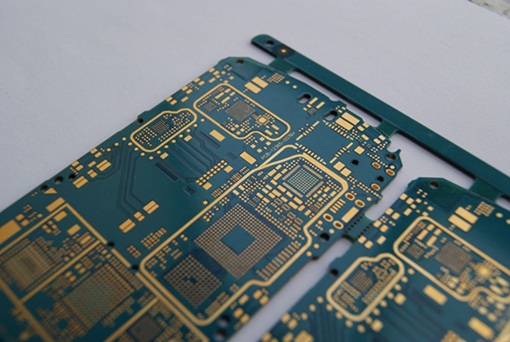

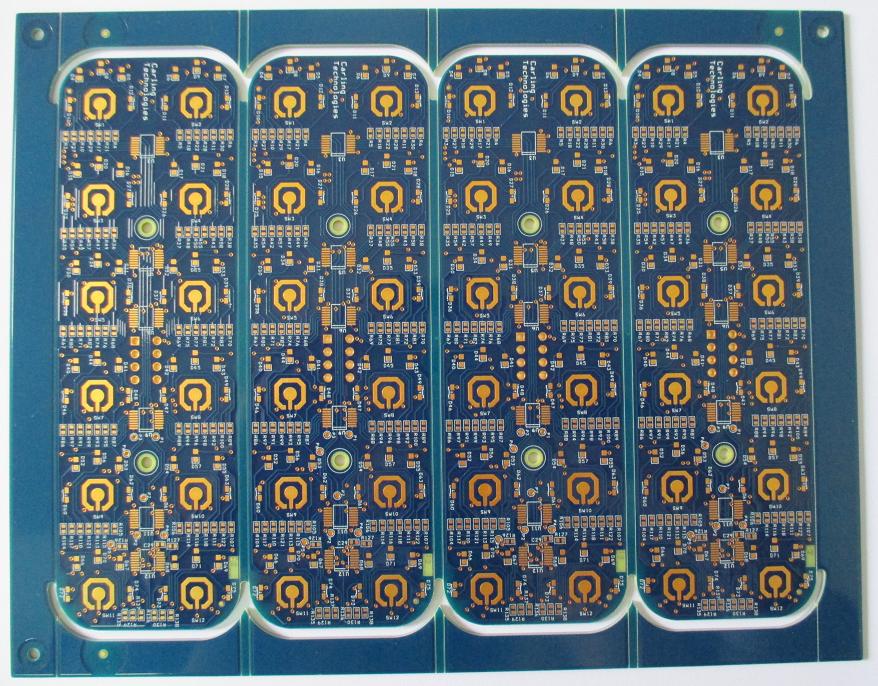

การผลิตแผ่นวงจร (PCB) นั้น Surface Finish เป็นสิ่งสำคัญที่จะต้องนำมาพิจารณา ในการเลือกรูปแบบของ Surface Finish ให้เหมาะสมกับงานที่จะใช้และความคุ้มค่าในการผลิตด้วย การทำ Surface Finish นั้นเป็นการเคลือบปิดผิวของทองแดงบริเวณตำแหน่งที่ใช้เชื่อมต่ออุปกรณ์ (Land Pad) หรือบริเวณ Via Hole และ Test point ซึ่งหากไม่มีการทำ Surface Finish แล้วจะทำให้เกิดออกซิเดชั่นบนทองแดง ทำให้บัดกรีติดได้ยากและทำให้ PCB ที่ทำไม่มีเสียรภาพเนื่องจากจุดเชื่อมต่อไม่สมบูรณ์และการกัดกร่อนของทองแดงจากการทำปฏิกิริยาออกซิเดชั่นกับอากาศ กล่าวได้ว่าประโยชน์หลักของการทำ Surface Finish คือช่วยป้องกันการเกิดออกไซด์บริเวณจุดเปิดของทองแดงที่ไม่มี Solder mask ปกคลุม (Expose Copper) และช่วยในการบัดกรีเชื่อมอุปกรณ์ (Soldering) เข้ากับแผ่น PCB ให้เป็นไปอย่างสมบูรณ์ ในปัจจุบันสามารถแบ่งประเภทของ Surface finish ที่เป็นที่นิยมใช้แพร่หลายได้เป็น 2 ประเภทใหญ่ได้แก่

1. สารอินทรีย์ (Organic)

OSP (Organic Solderability Preservative)

ข้อดีของ OSP

1. ไม่มีสารตะกั่ว

2. ได้พื้นผิวที่เรียบ (Co-Planarity pad)

3. ไม่ทำให้ขนาดของรูต่างบน PCB เปลี่ยนแปลงไป หลังการทำ Surface Finish

4. มีกระบวนการผลิตที่ง่ายและราคาไม่แพง

5. กระบวนการผลิตเป็นมิตรกับสิ่งแวดล้อม

ข้อเสียของ OSP

1. การตรวจสอบความสมบูรณ์ของ Surface Finish ทำได้ยาก

2. เป็นรอยขีดข่วนได้ง่าย

3. อาจทำได้ไม่ค่อยดีสำหรับรูที่เป็น Plated Through Holes (PTH)

4. มีอายุการเก็บรักษาสั้น (Shelf Life) ประมาณ 6 เดือน

5. ไม่ทนต่อการล้าง เนื่องจากสาร OSP ที่จะถูกชะล้างไปด้วย (เมื่อ Print Solder Paste ผิดในกระบวนการ SMT)

6. ระยะเวลาในการทำงานสำหรับการผลิตและประกอบอุปกรณ์ลงบน PCB ค่อนข้างสั้น ควรทำให้จบภายใน 8 – 12 ชั่วโมง

เพื่อป้องกัน เนื่องจาก OSP ที่คลุมไว้จะหายไปหลังจากผ่าน Reflow Process

2. โลหะ (Metal)

HASL (Hot Air Solder Level) / HASL Lead Free

ข้อดีของ HASL (Lead, Lead Free)

1. ให้ผลการบัดกรีที่ดีมาก

2. Surface Finish ที่ได้มีความแข็งแรงทนทาน

3. ราคาไม่แพง

4. มีอายุการเก็บรักษานาน (Shelf Life) 12 เดือน

5. การตรวจสอบพื้นผิว Surface Finish ทำได้ง่าย

ข้อเสียของ HASL (Lead, Lead Free)

1. ความระนาบ (Huge Difference Planarity) ของพื้นผิวต่ำ พื้นผิวของ PAD ไม่ค่อยเรียบ

2. ใช้ความร้อนสูงในกระบวนการผลิต

3. มีส่วนผสมของตะกั่ว (HASL)

4. ไม่เหมาะกับอุปกรณ์ SMT ที่มีขนาด Pitch ต่ำกว่า 20 mil (0.5mm) เช่น BGA, QFN, chip 0402,0201

Immersion Sn (Immersion Tin)

ข้อดีของ Immersion Sn (Immersion Tin)

1. ไม่มีตะกั่ว (Lead Free)

2. Surface Finish ที่ได้มีพื้นผิวที่เรียบ (Co-Planarity)

3. ราคาปานกลาง

4. เหมาะสำหรับอุปกรณ์ SMT fine pitch (น้อยกว่า 25 mil หรือ 0.5 mm)

5. เหมาะสำหรับอุปกรณ์ Press Fit / Blackplanes

ข้อเสียของ Immersion Sn (Immersion Tin)

1. การวัดความหนาของพื้นผิวทำได้ยาก

2. ต้องใช้ความระมัดระวังในการหยิบจับเคลื่อนย้าย ง่ายต่อการเกิดสิ่งปนเปื้อน

3. มีอายุการเก็บรักษาไม่นาน (Shelf Life) 6 เดือน

4. มีการเกิด Tin Whiskers (การเกิดผลึกของดีบุกที่มีลักษณะเป็นเส้นคล้ายหนวดแมวขึ้นมาบนผิวดีบุก ซึ่งไม่สามารถ

ควบคุมทิศทางและจุดที่เกิดได้ ทำให้มีโอกาสช็อตกันระหว่าง Pad หรือ ขาอุปกรณ์ Fine Pitch)

Immersion Ag (Immersion Silver)

ข้อดีของ ImmersionAg (Immersion Silver)

1. ไม่มีตะกั่ว (Lead Free)

2. Surface Finish ที่ได้มีพื้นผิวที่เรียบ (Co-Planarity)

3. ราคาปานกลาง

4. เหมาะสำหรับอุปกรณ์ SMT fine pitch (น้อยกว่า 25 mil หรือ 0.5 mm)

5. ปราศจากนิกเกิล (Nickel Free)

6. ไม่ทำให้ขนาดของรูเปลี่ยนแปลงไปหลังการทำ Surface Finish

ข้อเสียของ Immersion Ag (Immersion Silver)

1. มีอายุการเก็บรักษาสั้น (3-6 เดือน)

2. ต้องใช้ความระมัดระวังในการหยิบจับเคลื่อนย้าย ง่ายต่อการเกิดสิ่งปนเปื้อน ควรใส่ถุงมือตลอดเวลาที่สัมผัสบอร์ด

ไม่ค่อยเหมาะสมกับงานที่ต้องบัดกรีด้วยมือ

3. เกิดคราบเหลืองได้ง่าย (Tarnishing) เนื่องมาจากการสัมผัสกับซัลเฟอร์และคลอไรด์ในอากาศ

4. ระยะเวลาในการทำงานสำหรับการผลิตและประกอบอุปกรณ์ลงบน PCB ค่อนข้างสั้น ควรทำให้จบภายใน 8 – 12

ชั่วโมงเพื่อป้องกัน Tarnishing

5. ไม่เหมาะกับ PCB ที่มี via hole ที่ต้องปลั๊กอุด via hole เพราะจะทำให้สารเคมีที่ใช้ในกระบวนการผลิตเข้าไปติดภายใน

via hole และเกิดการกัดกร่อนวงจรของ PCB ได้

ENIG (Electroless Nickel Immersion Gold)

ข้อดีของ ENIG

1. Surface Finish ที่ได้มีพื้นผิวที่เรียบ (Co-Planarity)

2. มีความแข็งแรงทนทานของ Surface Finish สูง ให้ผลการบัดกรีที่ง่าย (Easy Soldering)

3. มีอายุการเก็บรักษานาน (6-12 เดือน)

4. เหมาะสำหรับอุปกรณ์ SMT ultra fine pitch (ระยะ pitch 16mil หรือ 0.4mm)BGA, QFN, CSP, Chip0201 - 01005

5. ไม่มีตะกั่ว (Lead Free)

6. การเกิดออกซิเดชั่นต่ำ (Low Oxidation)

7. ทนต่อการทำ Thermal Cycle (เป็นการทดสอบโดยการให้ PCB อยู่ในตู้ที่มีอุณหภูมิร้อนเย็นสลับไปมา)

ข้อเสียของ ENIG

1. ราคาแพง

2. มีนิกเกิลเป็นส่วนประกอบ ทำให้ต้องมีระบบบำบัดน้ำเสียที่มีประสิทธิภาพสูงในการผลิต

3. มีความเสี่ยงเกี่ยวกับปัญหาเรื่อง Black Pad ที่เกิดขึ้นกับ Land Pad ของ BGA

4. มีกระบวนการผลิตที่ยุ่งยาก

5. ไม่เหมาะสมกับ PCB ที่มี Via Hole ขนาดเล็ก (Micro Via Hole)

Electrolytic Nickle Gold (Hard Gold)

ข้อดีของ Hard Gold

1. Surface Finish ที่ได้มีความแข็งแรงทนทานสูงมาก

2. Surface Finish ที่ได้มีพื้นผิวที่เรียบมาก (Perfect Co-Planarity)

3. มีอายุการเก็บรักษาเพื่อเตรียมพร้อมการผลิตประกอบอุปกรณ์ได้นานกว่า 12 เดือน (Excellent shelf life)

4. ไม่มีตะกั่ว (Lead Free)

5. Surface Finish ที่ได้ทนต่อสภาพแวดล้อมและการปนเปื้อนได้ดีมาก

ข้อเสียของ Hard Gold

1. ราคาแพงมาก

2. มีการใช้นิกเกิ้ลทำให้ต้องมีระบบบำบัดน้ำเสียที่มีภาพสูงในการผลิต

3. มีกระบวนการผลิตยุ่งยาก ซับซ้อนที่สุด

4. ในกรณีที่ Surface Finish Gold มีความหนามากกว่า 17 ไมครอน จะไม่สารมารถบัดกรีได้

5. ไม่เป็นการปกปิดผิวโดยสมบูรณ์ (Not Fully Encapsulate) เนื่องจากพื้นที่ด้านข้างไม่ได้ถูกเคลือบด้วย Hard Gold

9 มิถุนายน 2558

สงวนลิขสิทธิตามพระราชบัญญัตัลิขสิทธิ์ พ.ศ. 2537 โดย RLC Innovation Co., Ltd.